اگر به فکر راهاندازی یک کارگاه تولید تیرچه و بلوک هستید یا صرفاً میخواهید با این حوزه بیشتر آشنا شوید، مطالعهی یک طرح توجیهی کامل میتواند بهترین نقطه شروع باشد. طرح توجیهی کارگاه تیرچه و بلوک به شما کمک میکند تا قبل از هر اقدامی، تصویری روشن از نیازهای مالی، تجهیزات، مواد اولیه، فرآیند تولید، بازار هدف و حتی میزان سودآوری کسبوکار داشته باشید. به همین دلیل هم برای کارآفرینان تازهکار و هم برای فعالان باتجربهی صنعت ساختمان، یک منبع بسیار ارزشمند محسوب میشود.

در این مقاله به صورت جامع به معرفی بلوک، تیرچه، بتن و اجزای مرتبط با آنها میپردازیم تا حتی اگر فردی مبتدی باشید، به راحتی بتوانید با این مفاهیم آشنا شوید. همچنین در انتهای مقاله لینکهای دانلود رایگان فایلهای Word و PDF طرح توجیهی کارگاه تیرچه و بلوک قرار داده شده تا بتوانید آن را به صورت کامل در اختیار داشته باشید.

دانلود نرم افزار حسابداری کارگاه تیرچه بلوک

دانلود رایگان فایل Word و PDF طرح توجیهی کارگاه تیرچه و بلوک

اگر قصد دارید کارگاه تیرچه و بلوک راهاندازی کنید، داشتن یک طرح توجیهی جامع میتواند مسیر شما را روشنتر کند. این فایلها به شما کمک میکنند قبل از هر اقدامی، تصویر دقیقی از هزینهها، تجهیزات و میزان سودآوری پروژه به دست آورید. در این فایلها موضوعات زیر مورد بررسی قرار گرفته است:

- برآورد سرمایه اولیه و هزینههای موردنیاز.

- معرفی تجهیزات و دستگاههای ضروری کارگاه.

- شرح فرآیند تولید تیرچه و بلوک بهصورت مرحلهبهمرحله.

- تحلیل بازار و محاسبه سودآوری کسبوکار.

دانلود فایل PDF طرح توجیهی کارگاه تیرچه بلوک

دانلود فایل Word طرح توجیهی کارگاه تیرچه بلوک

بلوک در سقف تیرچه بلوک

بلوک یکی از اجزای جدانشدنی در سقفهای تیرچهبلوک است. این قطعهی توخالی که معمولاً از سفال یا بتن ساخته میشود، برخلاف تیرچهها وظیفه تحمل بارهای سنگین را ندارد. نقش اصلی بلوک پرکردن فضا بین تیرچهها، کاهش مصرف بتن، و ایجاد سطحی یکنواخت برای اجرای بتن و نازککاری سقف است. به زبان ساده، بلوک یک قالب موقت و پرکنندهی سبک محسوب میشود تا سقف علاوه بر مقاومت، از نظر اقتصادی و اجرایی هم بهصرفه باشد.

ابعاد و مدلهای بلوک

بلوکها بسته به نوع پروژه و دهانهی سقف، در ابعاد و شکلهای متنوعی تولید میشوند؛ این تنوع ابعاد به مهندس و مجری کمک میکند سقف را متناسب با شرایط باربری و طراحی سازه اجرا کنند.

- ابعاد استاندارد: پرکاربردترین بلوک دارای ابعاد حدود ۴۰ × ۲۰ × ۲۵ سانتیمتر است.

- بلوکهای بلندتر (ارتفاع ۲۵ سانتیمتر): زمانی استفاده میشوند که دهانهی سقف بزرگ باشد یا تیرچهها ارتفاع بیشتری داشته باشند.

- بلوکهای دو تکه (کام و زبانه): در سقفهایی با ضخامت زیاد مورد استفاده قرار میگیرند. این بلوکها روی هم قرار میگیرند و بهدلیل طراحی کام و زبانه، پس از نصب بهصورت یکپارچه عمل میکنند. ارتفاع ترکیبی آنها میتواند تا ۳۵ سانتیمتر برسد.

وزن بلوک و اهمیت آن

وزن بلوک نکتهای کلیدی در طراحی و اجرای سقف است، زیرا هم بر سهولت حملونقل و هم بر بار مرده سازه تأثیر میگذارد؛ هرچه بلوک سبکتر باشد، فشار کمتری بر سازه وارد میشود و اجرای کار سریعتر و راحتتر خواهد بود. به همین دلیل، بلوک سفالی نسبت به بلوک بتنی در پروژههای متداول کاربرد بیشتری دارد.

- بلوک سفالی: حدود ۷ تا ۱۰ کیلوگرم.

- بلوک بتنی: حدود ۱۵ تا ۲۰ کیلوگرم.

نقش سطوح مختلف بلوک

هر سطح بلوک وظیفهی خاصی دارد که دانستن آن به درک بهتر عملکرد بلوک کمک میکند:

- سطح بالایی: قالب بتن درجا را فراهم میکند و سطحی صاف برای ریختن بتن ایجاد مینماید.

- سطح زیرین: بستر مناسبی برای گچکاری و سفیدکاری دیوارها و سقف داخلی است.

- سطوح جانبی: وظیفه شکلدهی تیر T شکل بتنی را دارند و به انتقال بار کمک میکنند.

جذب آب (خاصیت مکندگی بلوک)

یکی از ویژگیهای مهم بلوک، میزان جذب آب آن است که باید بین ۱۳ تا ۲۰ درصد باشد؛ این ویژگی بهخصوص در بلوکهای سفالی اهمیت زیادی دارد و کیفیت نهایی کار را تحت تأثیر قرار میدهد.

- اگر کمتر از ۱۳٪ باشد، ملات گچ و خاک به بلوک نمیچسبد و سطح کار بعد از مدتی طبله میکند.

- اگر بیشتر از ۲۰٪ باشد، بلوک آب ملات را بیش از حد جذب کرده و موجب ضعف و فساد آن میشود.

جنس بلوک

در ایران، رایجترین انواع بلوک از سفال یا بتن سبک ساخته میشوند. هر دو مزایا و معایب خود را دارند:

- بلوک سفالی:

- سبکتر و قابل حمل آسانتر است.

- باعث کاهش بار مرده سقف میشود.

- اجرای گچ و خاک روی آن راحتتر است.

- بلوک بتنی:

- سنگینتر است و معمولاً مقاومت مکانیکی بیشتری دارد.

- برای پروژههایی که نیاز به بلوک مقاومتر دارند مناسب است.

- حملونقل آن سختتر است و بار بیشتری به سازه وارد میکند.

در برخی کشورها از متریالهای دیگر مانند یونولیت یا مقوا نیز استفاده میشود، اما در ایران بیشتر بلوک سفالی و بتنی رایج هستند. مهمترین نکته این است که جنس بلوک نباید با بتن درجا واکنش شیمیایی داشته باشد.

چرا بلوک در سقف تیرچهبلوک اهمیت دارد؟

اگرچه بلوک نقش باربر ندارد، اما حضور آن در سیستم سقف چندین مزیت کلیدی دارد:

- کاهش مصرف بتن و سبکتر شدن سازه.

- سرعت بیشتر در اجرای سقف.

- صرفهجویی اقتصادی در هزینههای اجرا.

- ایجاد سطح مناسب برای بتنریزی و نازککاری.

تیرچه

تیرچه یکی از اجزای اصلی در سقفهای تیرچهبلوک است که وظیفه اصلی آن تحمل بارهای وارده و انتقال آن به تیرها و ستونها میباشد. به زبان ساده، تیرچه همان عضو باربری است که در کنار بلوکها قرار میگیرد و باعث میشود سقف علاوه بر زیبایی، مقاومت کافی هم داشته باشد.

انواع تیرچه

تیرچهها بسته به نحوه ساخت و کاربرد، در چند دسته اصلی قرار میگیرند. هر کدام ویژگیهای خاصی دارند که در ادامه با زبان ساده توضیح داده شده است:

- تیرچه خرپایی: رایجترین نوع تیرچه در ایران است. ساختار آن شامل میلگردهایی است که به شکل خرپا به هم متصل میشوند و در قسمت پایین آن بتن ریخته میشود. این نوع تیرچه به دلیل سهولت اجرا، هزینه مناسب و مقاومت بالا، محبوبترین انتخاب در پروژههای ساختمانی است.

- تیرچه با کفشک: در این مدل، به جای قالب فلزی یا چوبی، از قالب سفالی برای بتن پاشنه استفاده میشود. این کار باعث کاهش وزن و همچنین صرفهجویی در برخی هزینهها میشود.

- تیرچه پیشفشرده: در این نوع، میلگردها قبل از بتنریزی تحت کشش قرار میگیرند. پس از بتنریزی و سخت شدن بتن، میلگردها آزاد میشوند و به همین دلیل تیرچه مقاومت بیشتری در برابر بارهای سنگین دارد. این نوع تیرچه بیشتر در پروژههای خاص یا ساختمانهای بزرگ کاربرد دارد.

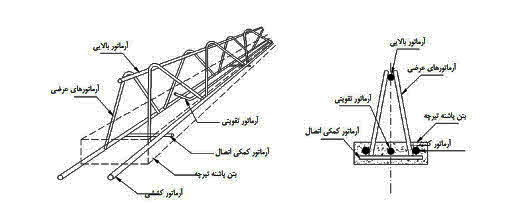

اجزای تشکیلدهنده تیرچه خرپایی

اجزای تشکیل دهنده خرپای تیرچه

برای اینکه بهتر متوجه ساختار تیرچه شوید، اجزای اصلی آن را بررسی میکنیم. هر بخش وظیفه خاصی دارد و در کنار هم، مقاومت کلی تیرچه را تضمین میکنند:

- میلگرد بالا: در بالاترین قسمت خرپا قرار دارد و معمولاً با بتن پوشانده میشود. این میلگرد نقش مهمی در تحمل نیروهای فشاری دارد. استفاده از میلگرد ۱۰ یا ۱۲ آجدار در این بخش متداول است.

- میلگردهای عرضی (مورب): این میلگردها به صورت کج یا مورب در خرپا نصب میشوند و وظیفهی اصلی آنها مقابله با نیروهای برشی است. زاویه نصب آنها معمولاً بین ۳۰ تا ۴۵ درجه است تا تعادل و استحکام لازم ایجاد شود.

- میلگردهای کششی (پایین): این میلگردها در پایینترین بخش تیرچه قرار دارند و بیشترین بار خمشی وارد بر تیرچه را تحمل میکنند. معمولاً از حداقل دو میلگرد استفاده میشود که قطر آنها باید بین ۸ تا ۱۶ میلیمتر باشد.

چرا تیرچه خرپایی محبوب است؟

ترکیب این سه جزء باعث میشود تیرچه خرپایی علاوه بر تحمل بار خمشی، در برابر نیروهای برشی و تغییر شکل نیز مقاومت بالایی داشته باشد. همچنین ساخت و نصب آن نسبتاً ساده است و همین موضوع دلیل اصلی رواج گستردهی آن در ایران به شمار میرود.

بتن (Concrete)

بتن یکی از پرکاربردترین و مهمترین مصالح ساختمانی است که از ترکیب سیمان، آب و سنگدانهها ساخته میشود. آنچه بتن را از سایر مصالح متمایز میکند، خاصیت «سخت شدن» یا همان گیرش است که در نتیجه واکنش شیمیایی سیمان و آب (هیدراسیون) به وجود میآید.

به مرور زمان و با پیشرفت علم و فناوری، بتن دیگر فقط ترکیب ساده آب و سیمان و شن و ماسه نیست. امروزه میتوان بتنهایی با خواص خاص تولید کرد؛ مثلاً بتن سبک، بتن پرمقاومت، بتن خودتراکم یا حتی بتنهای پلیمری. همین تنوع باعث شده بتن در پروژههای گوناگون از ساختمانهای مسکونی تا پلها، سدها و تونلها جایگاه ویژهای پیدا کند.

مواد تشکیلدهنده بتن

برای اینکه بتن کیفیت مطلوبی داشته باشد، شناخت مواد تشکیلدهنده آن ضروری است. هرکدام از این مواد نقشی مهم در عملکرد و دوام بتن ایفا میکنند.

1. سیمان (Cement)

سیمان مادهای است که در تماس با آب، خاصیت چسبندگی پیدا میکند و باعث اتصال ذرات سنگدانهها به یکدیگر میشود. پرکاربردترین نوع سیمان در بتن، سیمان پرتلند است که بیش از 170 سال پیش معرفی شد و هنوز هم پایه اصلی بتنسازی در جهان محسوب میشود.

2. آب (Water)

آب علاوه بر ایجاد واکنش با سیمان، باعث روانی مخلوط نیز میشود. کیفیت آب بسیار مهم است؛ زیرا ناخالصیها میتوانند روی مقاومت و دوام بتن اثر منفی بگذارند.

- بهترین معیار، استفاده از آبی است که قابل شرب باشد.

- مقدار آب باید دقیق کنترل شود؛ زیرا کمبود آب باعث باقی ماندن ذرات سیمان واکنشنداده و افزودن بیشازحد آب منجر به کاهش مقاومت و ایجاد خلل و فرج در بتن خواهد شد.

- نسبت آب به سیمان (W/C Ratio) یکی از کلیدیترین پارامترهای طراحی مخلوط بتن است. معمولاً نسبت بهینه برای سیمان پرتلند حدود ۰.۲۵ تا ۰.۵ در نظر گرفته میشود.

3. سنگدانهها (Aggregates)

سنگدانهها حدود سهچهارم حجم بتن را تشکیل میدهند و نقش اساسی در مقاومت و دوام آن دارند. به طور کلی سنگدانهها شامل شن (دانههای درشتتر) و ماسه (دانههای ریزتر) هستند.

- اندازه ذرات: معمولاً بین ۰.۰۷ میلیمتر تا ۵۰ میلیمتر متغیر است.

- دانهبندی: توزیع مناسب ذرات ریز و درشت باعث افزایش تراکم و کاهش فضای خالی در بتن میشود.

- شکل ظاهری: سنگدانههای گردگوشه (مثل شن رودخانهای) کارایی بهتری دارند، در حالیکه سنگدانههای تیزگوشه (مثل ماسه شکسته) چسبندگی بیشتری با خمیر سیمان ایجاد میکنند.

کانیهای متداول سنگدانهها شامل کوارتز، فلدسپاتها، کانیهای کربناتی و میکا هستند. انتخاب سنگدانه مناسب تأثیر زیادی بر دوام و مقاومت بتن در برابر شرایط محیطی دارد.

عملآوری (Curing) بتن

یکی از مهمترین مراحل پس از بتنریزی، عملآوری یا کیورینگ است. در این فرآیند باید شرایطی فراهم شود که رطوبت بتن حفظ شده و واکنش هیدراسیون ادامه پیدا کند؛ اگر عملآوری بهدرستی انجام نشود، بخش زیادی از سیمان واکنش نداده باقی میماند و بتن به مقاومت مطلوب خود نخواهد رسید.

- حداقل رطوبت نسبی موردنیاز: ۸۰٪

- زمان توصیهشده: ۷ روز (حداقل ۲ روز در شرایط سخت)

- روشهای عملآوری: پاشیدن آب، پوشاندن سطح بتن با گونی خیس یا پلاستیک، یا استفاده از بخار آب در شرایط خاص.

اهمیت دوام بتن

در گذشته، بیشتر تمرکز مهندسان روی مقاومت فشاری بتن بود. اما امروزه اهمیت «دوام» بسیار پررنگتر شده است. بتن باید بتواند در برابر عوامل محیطی مانند یخزدگی، مواد شیمیایی، رطوبت و حتی حملات سولفاتی مقاومت کند. به همین دلیل استانداردها و دستورالعملهای جدیدی در دنیا تدوین شدهاند تا بتن با دوام بالا تولید شود.

نرمافزار حسابداری کارگاه تیرچه و بلوک

در هر کارگاه تیرچه و بلوک، مدیریت مالی نقش کلیدی در موفقیت و رشد کسبوکار دارد. اگر هزینهها و درآمدها بهدرستی ثبت و کنترل نشوند، خیلی زود تعادل مالی کارگاه به هم میریزد و حتی سودآوری مجموعه به خطر میافتد. به همین دلیل استفاده از یک نرمافزار حسابداری تخصصی بهجای دفترهای کاغذی یا فایلهای پراکنده اکسل، یک ضرورت محسوب میشود.

چرا نرمافزار حسابداری اهمیت دارد؟

با کمک نرمافزار حسابداری میتوانید به شکل دقیق و سریع به اطلاعات مالی دسترسی پیدا کنید و تصمیمگیریهای مدیریتی بهتری داشته باشید. این موضوع بهویژه در کارگاههای تولیدی مثل تیرچه و بلوک اهمیت بیشتری دارد، چون هزینهها و تراکنشها متنوعاند و مدیریت دستی آنها بسیار دشوار خواهد بود. بهطور کلی نرمافزار حسابداری در موارد زیر موثر است:

- کنترل هزینههای مواد اولیه: مثل خرید سیمان، میلگرد، سفال و سایر مصالح موردنیاز.

- ثبت و مدیریت حقوق و دستمزد نیروی انسانی: محاسبه دقیق هزینههای کارگری، اضافهکاری و بیمه.

- مدیریت هزینههای جاری کارگاه: شامل انرژی، تعمیرات دستگاهها و سایر مخارج روزانه.

- پیگیری درآمد فروش: ثبت فاکتورهای فروش تیرچه و بلوک و تحلیل جریان ورودی پول.

- گزارشگیری مالی: شامل گزارش سود و زیان، ترازنامه و صورتحسابهای مالی جهت تصمیمگیریهای مدیریتی.

معرفی نرمافزار حسابداری چالاک تیرچه

برای رفع این نیاز، نرمافزار حسابداری چالاک تیرچه طراحی شده که مخصوص کارگاههای تیرچه و بلوک است. این نرمافزار تمامی امکانات لازم برای مدیریت مالی و حسابداری را در اختیار شما قرار میدهد و علاوه بر سادگی کاربری، گزارشهای حرفهای و دقیقی ارائه میکند. برخی از قابلیتهای کلیدی نرمافزار چالاک تیرچه عبارتند از:

- محیط کاربری ساده و فارسی، مناسب برای کاربران مبتدی و حرفهای.

- امکان ثبت انواع هزینهها و درآمدها بهصورت دستهبندیشده.

- صدور فاکتور فروش با جزئیات کامل.

- تهیه گزارشهای تحلیلی برای مدیریت بهتر منابع مالی.

- ذخیره و پشتیبانگیری امن از اطلاعات مالی.

استفاده از نرمافزار حسابداری چالاک تیرچه باعث میشود مدیریت مالی کارگاه شما سادهتر، سریعتر و دقیقتر انجام شود. در ادامه میتوانید نسخه کامل نرمافزار حسابدار تیرچه حساب را دانلود کنید:

دانلود نرم افزار حسابداری کارگاه تیرچه بلوک

دانلود رایگان فایل Word و PDF طرح توجیهی کارگاه تیرچه و بلوک

اگر قصد دارید کارگاه تیرچه و بلوک راهاندازی کنید، داشتن یک طرح توجیهی جامع میتواند مسیر شما را روشنتر کند. این فایلها به شما کمک میکنند قبل از هر اقدامی، تصویر دقیقی از هزینهها، تجهیزات و میزان سودآوری پروژه به دست آورید. در این فایلها موضوعات زیر مورد بررسی قرار گرفته است:

- برآورد سرمایه اولیه و هزینههای موردنیاز.

- معرفی تجهیزات و دستگاههای ضروری کارگاه.

- شرح فرآیند تولید تیرچه و بلوک بهصورت مرحلهبهمرحله.

- تحلیل بازار و محاسبه سودآوری کسبوکار.

دانلود فایل PDF طرح توجیهی کارگاه تیرچه بلوک

دانلود فایل Word طرح توجیهی کارگاه تیرچه بلوک

سوالات متداول درباره راهاندازی کارگاه تیرچه و بلوک

هزینه راهاندازی یک کارگاه تیرچه و بلوک چقدر است؟

هزینه راهاندازی بسته به ظرفیت تولید، موقعیت مکانی و تجهیزات انتخابی متفاوت است. معمولاً سرمایه اولیه شامل خرید دستگاهها، تهیه مواد اولیه و آمادهسازی مکان کارگاه میشود. برای یک کارگاه متوسط باید چندصد میلیون تومان سرمایه در نظر گرفت.

چه مجوزهایی برای شروع کار لازم داریم؟

برای راهاندازی کارگاه باید مجوزهای مربوط به صنایع و معادن و همچنین پروانه بهداشت و ایمنی کار را دریافت کنید. علاوه بر آن، ثبت رسمی کسبوکار و دریافت کد اقتصادی برای فعالیتهای مالی ضروری است.

سودآوری این کسبوکار در چه بازه زمانی مشخص میشود؟

اگر بازار هدف بهدرستی شناسایی شود، معمولاً در کمتر از یک سال میتوان به نقطه سربهسر رسید. میزان سودآوری بستگی به حجم تولید، مدیریت هزینهها و قراردادهای فروش دارد، اما در صورت مدیریت صحیح، بازگشت سرمایه سریع خواهد بود.

آیا بدون تجربه قبلی هم میتوان وارد این کار شد؟

بله، بسیاری از افراد بدون تجربه مستقیم وارد این حوزه میشوند. با این حال، داشتن آموزش اولیه و مشاوره از افراد با تجربه میتواند ریسک کار را به شدت کاهش دهد. مطالعه طرح توجیهی و استفاده از نرمافزارهای مدیریتی نیز کمک بزرگی خواهد کرد.

نرمافزار حسابداری چالاک تیرچه چه کمکی میکند؟

این نرمافزار به شما امکان مدیریت دقیق هزینهها، فروش و محاسبه سود و زیان را میدهد. با استفاده از آن میتوانید گزارشهای مالی دقیق داشته باشید و تصمیمهای اقتصادی بهتری برای توسعه کارگاه بگیرید.

جمعبندی

راهاندازی کارگاه تیرچه و بلوک فرصتی جذاب و سودآور در صنعت ساختمانسازی است. با داشتن یک طرح توجیهی کامل میتوانید از همان ابتدا مسیر روشنتری داشته باشید و از خطاهای پرهزینه جلوگیری کنید. آشنایی با مواد اولیه مانند بتن، تیرچه و بلوک، تجهیزات موردنیاز و همچنین شناخت بازار هدف، پایههای موفقیت شما در این حوزه هستند.

مدیریت مالی نیز بخش جداییناپذیر این مسیر است. حتی اگر بهترین تجهیزات و نیروی کار را داشته باشید، بدون کنترل دقیق هزینهها و درآمدها، مدیریت کسبوکار دشوار خواهد شد. اینجاست که نرمافزار حسابداری چالاک تیرچه نقش کلیدی پیدا میکند. این نرمافزار به شما کمک میکند تا هزینهها، فروش، سود و زیان کارگاه را بهصورت لحظهای کنترل کرده و تصمیمات هوشمندانهتری برای رشد کسبوکارتان بگیرید.

اگر به دنبال یک مدیریت مالی حرفهای و دقیق هستید، پیشنهاد میکنیم همین حالا نرمافزار تیرچه حساب را دانلود و استفاده کنید: